1. 機械システム研究会 第2回開催概要

開催趣旨

昨今、AI、5G などの導入、流通・サービス等の機械化・ロボット化、産業のデジタルトランスフォーメーションなどの技術革新やカーボンニュートラルへの取り組みなどが進みつつあり、我が国の技術及び経済社会は大きな変革期を迎えています。

本研究会では、最新の機械システムの技術トレンドやデジタル活用の動向、注目すべき内外の動きなどについて共有し、意見交換を行うことを目的として、有識者の参画のもとにテーマごとに各分野の専門家を招いて講演いただいた後に議論を行います。

第2回開催日時

開催日時:2024 年 9 月 2 日(月)

開催:一般財団法人 機械システム振興協会

場所:日本自動車会館 会議室

講師: 梶原 優介 東京大学生産技術研究所 機械・生体系部門 教授

右)梶原 優介 東京大学生産技術研究所 機械・生体系部門 教授

2. 講演サマリー

軽量化のみならず機能性付加の点からも、製造業界において金属部品の樹脂への置き換えが急速に進んでいますが、全ての金属部材を樹脂に置き換えることは不可能です。そのため、金属と樹脂の接合点が部品内で無数に生じ、金属と樹脂を強固に接合する技術が最重要課題の一つとなっています。両者の接合方法として、金属と樹脂を一括に成形しながら直接的に接合する成形接合技術が非常に注目を浴びています。

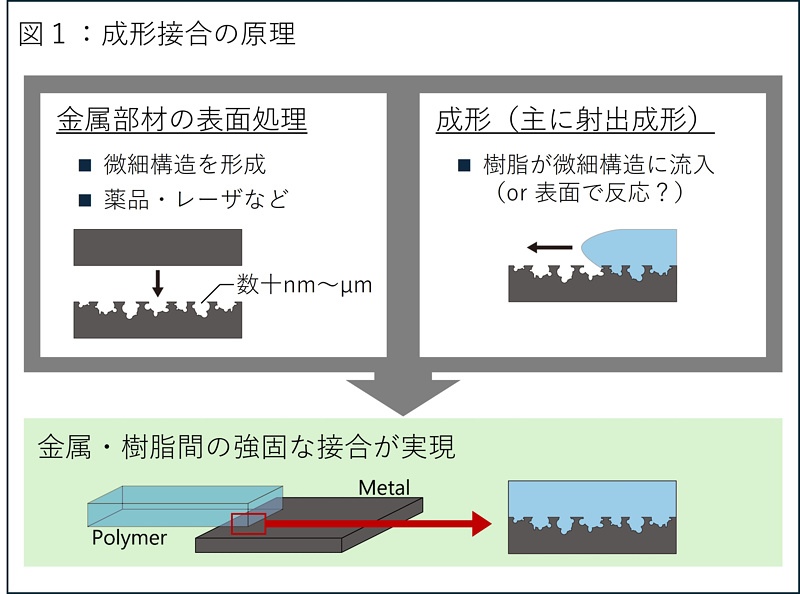

成形接合とは、金属表面に数10 nmから数100 µmの大きさの凹凸微細構造を創製し、射出成形によって溶融樹脂を微細構造に転写させることによってアンカー効果等による強固な接合を実現する技術です。

研究会では、成形接合における成形条件の影響、金属表面構造の影響、樹脂材料の影響について論じました。また、新しい表面処理技術である熱水処理の紹介や、接合後の分離技術についても議論しました。

©2024 Yusuke Kajihara

(本コンテンツの著作権は、梶原 優介 様に帰属いたします。)

3. 成形接合と実験・評価方法

トピック1:成形接合とは

成形接合とは、図1のように金属表面に微細構造を創製し、溶融プラスチックを射出成形法などによって微細構造に流し込み、主にアンカー効果(引っ掛かりの効果)によって強固な接合を得る金属樹脂直接接合法です。

成形接合においてキーファクターとなってくるのが金属の表面処理法で、従来の研究開発においてはレーザ処理や化学エッチングが主に利用されてきました。最近ではブラスト処理や陽極酸化などの適用例も増えています。金属と樹脂の組み合わせによりますが、引張せん断強度が20 MPaを超える成果も数多くあります。

トピック2:実験・評価手法

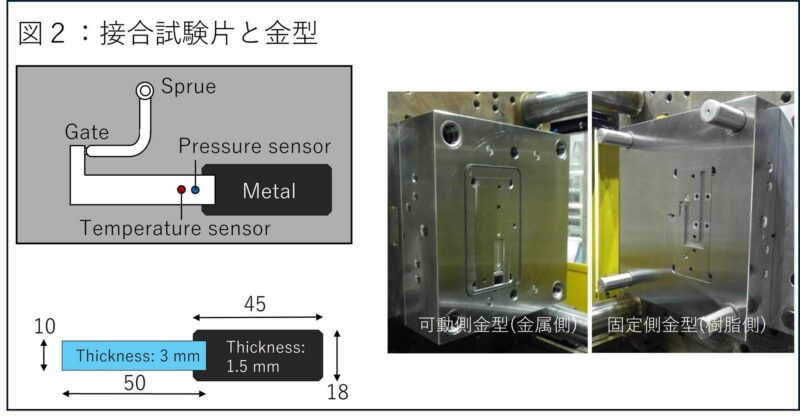

評価用に作製した重ね合わせ継手構造および接合金型内キャビティ部の概略図、およびその写真は図2のとおりです。作製試験片の形状、寸法は、樹脂/金属接合特性評価試験方法に関する国際規格ISO19095に準拠し、接合長は5 mm、接合幅は10 mmです。キャビティの接合部近傍には圧力センサと温度センサが設置されているため、圧力と温度をリアルタイムで計測できます。

射出成形によって金型内に溶融樹脂を流動させ、冷却後に接合試験片を取り出します。市販の引張試験機を使用するとせん断力以外の力が接合面に印加されてしまうため、試料の曲げ変形を抑えた自作引張試験機(参考文献参照)を使って引張せん断強度を評価しています。

(参考文献)自作引張試験機

Shotaro Kadoya、 Fuminobu Kimura、 and Yusuke Kajihara、 Tester for tensile shear evaluation of metal–polymer single lap joint、 Precision Engineering、 54 (2018) pp。321-326。

4. 成形条件の影響

処理金属をインサート成形する際、溶融樹脂がどの程度微細構造の内部に転写されるかどうか(転写率)が接合強度に大きく影響します。そのため、転写率に寄与すると考えられる型内圧力、射出速度、樹脂温度が成形条件の中で主に考慮すべき要素となります。

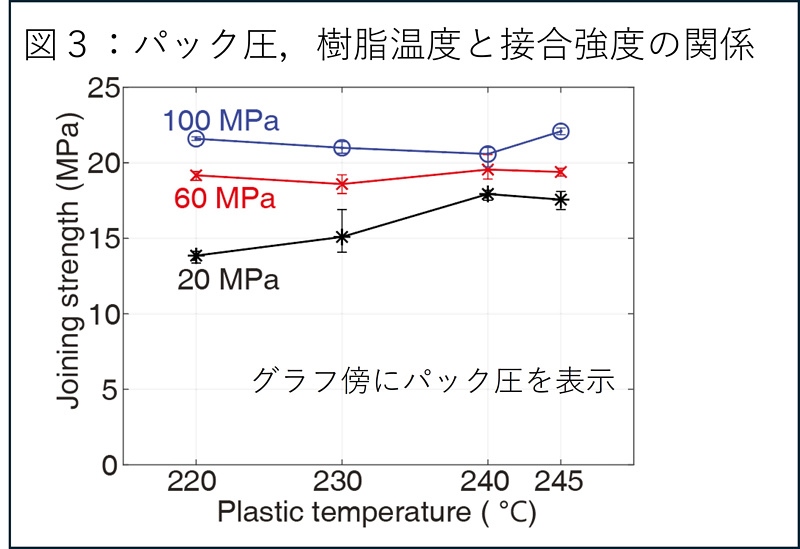

例えば、アルミニウム合金A5052上にナノ秒レーザ(波長1064 nm、パルス幅19 ns)を用いて深さ75 µm、直径50 µm、周期60 µmの孔を作製し、型内圧力、樹脂温度が接合強度に与える影響を調査した結果を図3に示します。これは、パック圧20、60、100MPa(保圧はすべてパック圧の半分の圧力で8秒間)、樹脂温度を220℃から245℃まで変化させた結果の引張せん断強度です。ここでパック圧とは、キャビティ内に溶融プラスチックが充填した直後にキャビティ内に印加される瞬間的な圧力のことです。

結果から分かるように、パック圧も樹脂温度もいずれも接合強度と相関がありますが、パック圧がより支配的なことが分かります。保圧と接合強度の間にもある程度の相関がありますが、やはりパック圧の影響が最も大きいです。

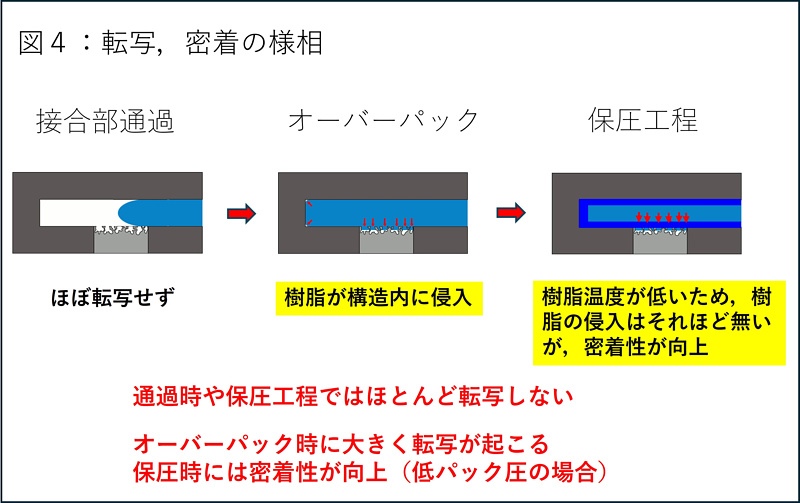

以上の結果から、成形接合時の樹脂の微細構造への侵入は、図4のように表すことができます。すなわち、溶融樹脂が接合部(微細構造がある部分)を透過する際はほとんど転写されず、樹脂がキャビティ内をフル充填してパック圧が印加された際に樹脂が構造内に侵入します。保圧工程の際は金型と接触している樹脂温度が下がってスキン層ができるため樹脂の侵入はあまり起こりません。もちろん保圧によって樹脂部と微細構造の間の密着性は向上しますが、パック圧印加時による転写が接合強度向上に最も大きく寄与すると考えられます。

転写率を上げて接合強度を上げるためには、パック圧が印加される際に樹脂の流動性を可能な限り上げておく必要があります。成形条件も重要ですが、それを実現するための金型設計も本当に重要です。

5. 金属表面構造の影響

成形条件のみならず、もちろん表面構造の凹凸の深さ(凹凸によるアンカー効果)や密度(応力分散)が接合強度に大きく影響していると考えられます。例えばレーザ処理によって金属表面に孔を無数に創製する場合でも、光源の種類によって孔の形状が変化し、また接合強度も違ってきます。

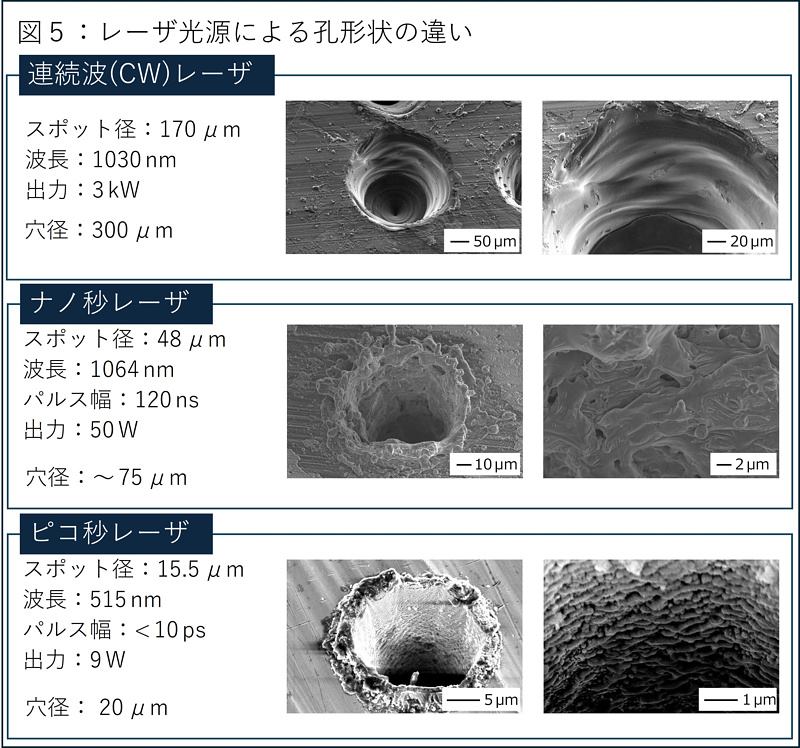

図5は、連続波(CW)レーザ、ナノ秒レーザ、ピコ秒レーザでA5052上に孔を作製した場合の走査電子顕微鏡(SEM)像です。長短パルスレーザを金属に照射した場合、主に表面プラズモン共鳴に起因する波長オーダの微細構造が生じます。

図5下段のように、ピコ秒レーザで孔を開けた場合は、側壁に波長オーダの周期構造が生じているのが見てとれます。金属の熱の緩和時間は数ピコ秒なので、ピコ秒レーザで周期構造ができたのちも熱が蓄積せず、構造が綺麗に残っています。

一方、ナノ秒レーザで穴を作製した場合は熱の蓄積の影響で側壁の構造が少し崩れています。CWレーザの場合は熱の蓄積が過剰であるため、側壁の構造はほぼ確認できません。

孔の側壁は、接合後の重ね接手構造に引張せん断力が印加された場合の応力分散に寄与するため、各レーザによって同じ面積(「孔の数×孔1つの面積」が同値)に構造を創製して成形接合を行った場合、引張せん断強度は「ピコ秒レーザ>ナノ秒レーザ>CWレーザ」となります。

レーザ処理のように孔の形状が制御できる構造ではなく、ブラスト処理のように表面構造がランダムに創製される場合についてはどうでしょうか。

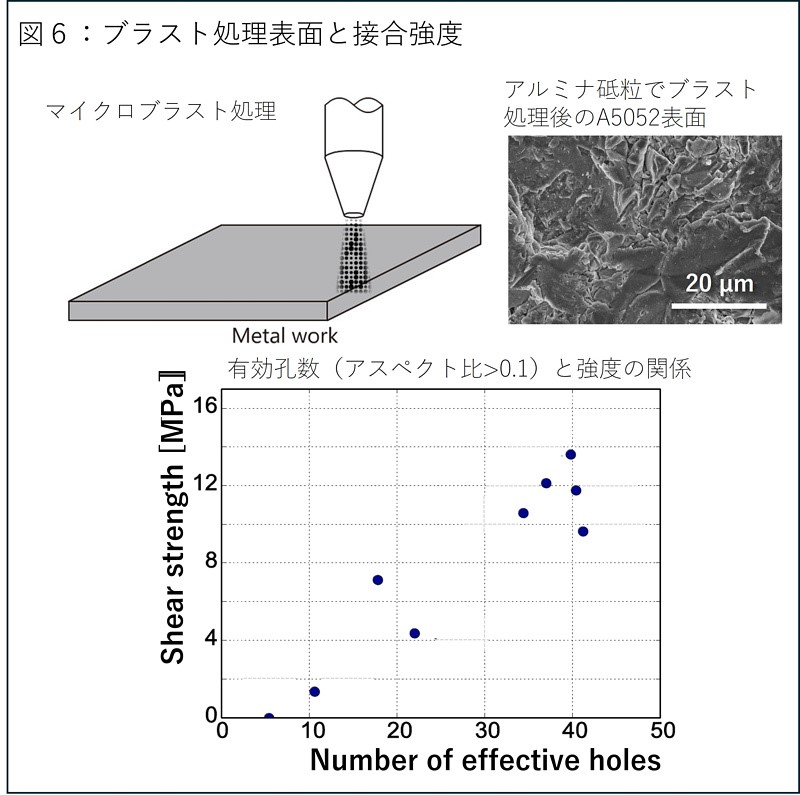

図6は、筆者らが金属表面処理方法として頻繁に採用しているマイクロブラスト処理の例です。マイクロブラスト処理とはノズル先端からアルミナ等の砥粒を噴射しながらノズルを走査して表面処理を行う方法です。適切な条件でアルミナ砥粒を噴射した場合、図6右上のようなマイクロオーダのランダムな形状が金属表面に創製されます。このようなランダムな表面性状と接合強度の相関を求める場合、表面性状を標準的な粗さ指標(Ra、Rz、RSm、Rqなど)との相関を期待しますが、実はこれらの一般的な粗さ指標と接合強度はほとんど相関がありません。そのため独自の粗さ指標が必要で、例えば筆者らは実験的な知見から、表面構造(凹凸)のアスペクト比が0.1以上の構造のみが接合に寄与していることを確認し、アスペクト比が0.1以上の構造の数(有効孔数)と接合強度に強い相関があることを見出しました(図6下段)。

最近では表面構造のレーザ顕微鏡像のデータから機械学習によって接合強度を予測する方法にもトライしています。

6. 樹脂材料の影響

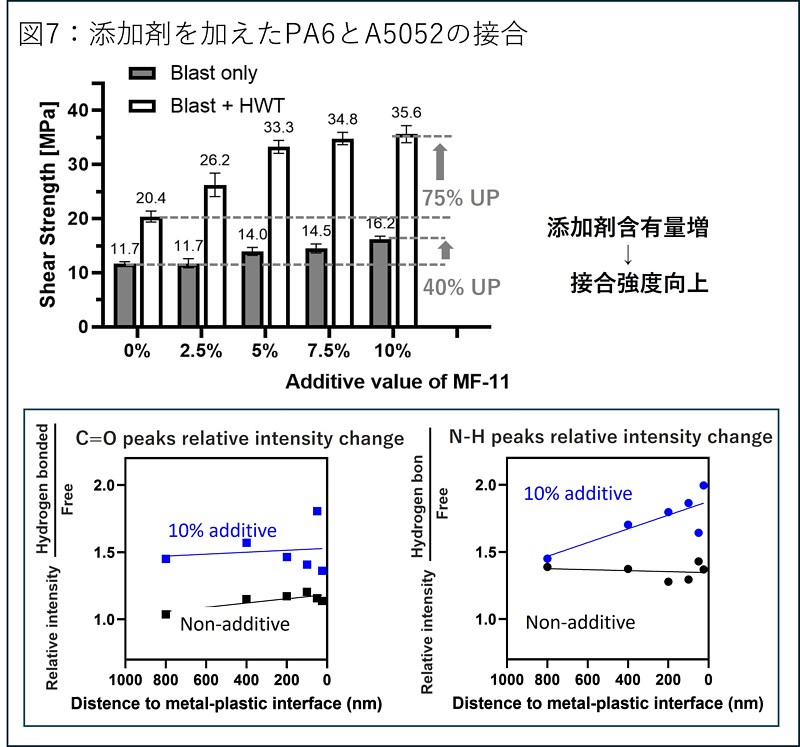

樹脂材料の流動性や、樹脂と金属との相性も接合強度に依存します。例えば、ナイロン系の樹脂(PA6、PA66など)は流動性が低いため、射出成形によって微細構造への転写率を向上させることが困難な場合があります。ナイロン系樹脂の流動性が低い大きな要因は、ナイロン高分子がアミド基を有するため、分子と分子の間にアミド基による水素結合が生じてしまい、分子がダマになり動きにくくなってしまうことです。筆者らは水素結合をほどく作用を持つ添加剤(MF-11)をPA6に添加して流動性を向上させ、A5052との接合強度を向上させました。その結果を図7に示します。

A5052表面の処理は、先ほど紹介したブラスト処理と、次のトピックで紹介する熱水処理(60℃以上の熱水に金属を浸漬させると、金属表面にナノスケールの酸化物、水酸化物が無数に生じる反応)を使っています。具体的には、ブラスト処理しただけのA5052(Blast only)とブラスト処理後に熱水処理を行ったもの(Blast + HWT)です。グラフから分かるように、添加剤の含有量が増加すると樹脂の流動性が上がるため、樹脂(PA6)との接合強度が向上していることが見てとれます。本サマリーには入れていませんが、接合断面のSEM像、TEM像からも、流動性向上による転写率向上が認められました。「Blast + HWT」の結果については接合強度の向上が想定以上に大きかった(75%程度向上)ため、接合界面の化学的相互作用も調査しています。具体的には、AFM-IR(赤外線ナノ分光)を用いてナノスケールで接合断面の界面近傍を測定しました。熱水処理を行った場合はアルミニウム表面に水酸化アルミニウムによるヒドロキシ基(-OH)とナイロン内のアミド基で水素結合をつくる可能性があります。

図7の下段は、接合界面に近づいて行った場合のC=Oの水素結合起因シフト(C=Oが水素結合をつくると振動の共鳴周波数がシフトするが、そのシフト率)、N-Hの水素結合起因シフトを示しています。N-Hの水素結合起因シフトが界面(横軸0 nm)に近づくほど大きくなっていることから、接合強度向上において、アンカー効果だけではなく水素結合も大きく寄与することが明らかになっています。

7. 熱水処理

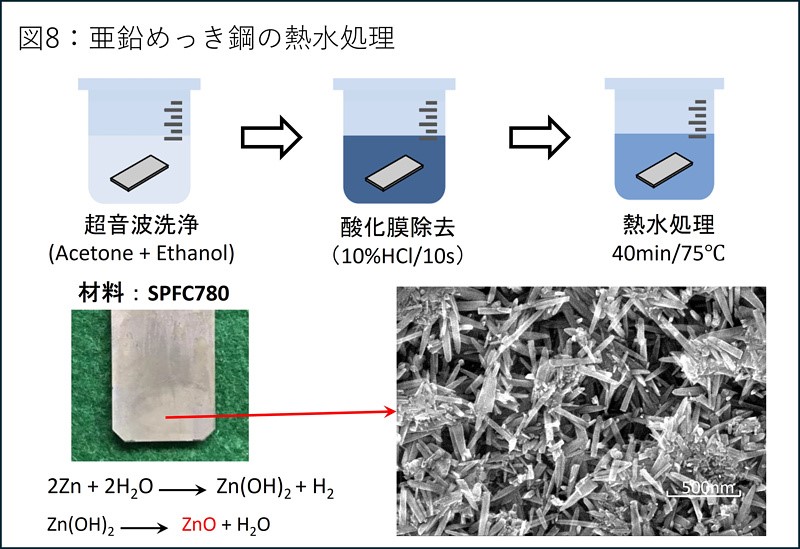

最後に最近のトピックとして、熱水処理法が紹介されました。還元力の非常に高いリチウムやナトリウムなどの金属が常温で水と反応して水素を発生することはよく知られていますが、アルミニウムや亜鉛の還元力も比較的高く、60℃以上の熱水と反応して酸化還元反応を起こし、水素を発生します。例えば亜鉛の場合は、

Zn+2H2O→Zn(OH)2+H2↑

Zn(OH)2→ZnO+H2O

という反応が生じます。上段の反応ののちに速やかに下段の反応が生じるため、最終的な生成物は酸化亜鉛ZnOです。ZnOはナノスケールの柱状構造なので、成形接合における強いアンカー効果が期待できます。本講演では、亜鉛めっき鋼(SPFC780)とPBT樹脂の接合を紹介しました。

図8は亜鉛めっき鋼熱水処理の模式図です。一般的に金属片は酸化膜層に覆われているため、熱水処理反応を起こすためには酸化膜を除去する必要があります。実践的には研磨紙で研磨することが最もシンプルですが、本講演では酸による酸化膜除去を行った例を紹介しました(結果の再現性が高いため)。

75℃の純水に20分間亜鉛めっき鋼を浸漬したのちのSEM像は図8右下のとおりです。ナノスケールの柱状構造が無数に生じていることが分かります。表層1 µm 以下の領域に構造ができているため、10 µm程度の厚さを持つ亜鉛めっき層は壊れずに残っています。熱水処理した亜鉛めっき鋼とPBTを成形接合すると、20 MPa以上の引張せん断強度が実現することを紹介しました。また、断面のTEM像も紹介し、微細構造の奥まで樹脂が入り込んでいることを示しました。

8. まとめ

成形接合における成形条件の影響、金属表面構造の影響、樹脂材料の影響について主に論じました。成形条件に関しては、溶融樹脂が微細構造に浸透するタイミング(金型内キャビティがフル充填された直後)にどれだけ樹脂の流動性が高いかどうかが最も重要であること、また表面構造に関しては複雑な構造を創製して応力分散を最大化することがポイントであること、また樹脂材料については、樹脂の流動性はもちろん、樹脂と金属の組み合わせによっては化学的相互作用による強度向上も期待できることが述べました。

加えて、安価で簡便な熱水処理法についても詳しく紹介しました。時間の関係上触れられなかったトピックも多かったですが、本講演内容が当該技術に関わる、または関わろうとされている方々の助力になれば幸甚です。

9. 講師紹介

梶原 優介 (かじはら ゆうすけ)

東京大学生産技術研究所 機械・生体系部門 教授

【研究分野】

異材接合、ナノ・マイクロ加工、光応用計測、走査プローブ顕微鏡、テラヘルツ工学

【略歴】

2001年東京大学工学部卒業、2007年同大学院工学系研究科博士課程修了、博士(工学)。同年東京大学大学院総合文化研究科 特任研究員、2012年東京大学生産技術研究所 講師、2014 年同准教授、2023年より現職。そのあいだ、2016-2017年インペリアル カレッジロンドン客員研究員。