これまでに4,000を超える工場の現場を訪問してきた、中小企業のものづくりのスペシャリストによる連載コラムの第6回です。本連載では、日本の町工場のものづくりの現場探訪を分かりやすく解説します。

解説は、政策研究大学院大学 名誉教授 橋本 久義 氏です。

©2024 Hisayoshi Hashimoto | All rights reserved.

(本コンテンツの著作権は、橋本 久義 様に帰属いたします。)

【第6回】発明王 竹内宏さん

今まで訪問した中小企業の中には「発明家」というか「発明狂」に分類される社長が何人かおられるが、その中の第一人者が竹内宏さんだ。かつて(株)新興セルビックという会社を率いておられた。

東京の東急大井町線の「旗の台」駅前には、旗の台駅前商店街が広がっている。最近はシャッター街になってしまう商店街が多いが、「旗の台駅前商店街」は今日に至るも、賑やかさを保っている。その商店街が終るあたりに新興セルビックの本社工場はあった。

本社といっても、実は路地の奥にある普通の2階建て住宅で、玄関を入ると正面が四畳ほどの元台所。ここがいわば総務課で、ベテラン女性が電話の取り次ぎから、材料の手配、部品の購入、マスコミの取材申し込みの前捌きから税金や従業員の給与の計算までやっていた。

その左側に六畳ほどの小さな部屋があり、これが社長室だ。コンピュータが数台と、各種工具や、作りかけの試作品がアチコチ転がっていて、まるでオモチャ箱をひっくり返したようだ。しかしそのガラクタ類が馬鹿にならないのは、壁に張ってある数十枚の大企業からの感謝状や、特許証が証明していた。この住宅の駐車スペースを挟んで向かい側に20坪ほどの小さな工場があり、ここに10人ほどの社員が働いていた。工場は小さいが中に入っている機械は竹内さん自身が吟味して選んだ精度の高い優秀な機械が揃っていた。

経歴

1946年5月 川崎市で生まれる

1965年3月 目黒高校卒業

1972年9月 父親と共に有限会社新興金型製作所設立

1985年9月 開発子会社株式会社新興セルビック設立

1995年9月 新興セルビック・新興金型製作所を吸収合併

2018年6月 新興セルビック全株式譲渡

2019年9月 一般財団法人産業デザインを設立

竹内さんは1946年生れ。甲府から塩尻に向かう丁度中間当たり、長野県富士見市にて5歳から12歳までの幼年期を過ごした。工務店を営んでいた東京の叔父さんは、友人の池上金型製作所(埼玉県久喜市)の池上社長の勧めで金型工場を設立するに際し、手先の器用なお父さんに「東京に出てきて金型屋をやらんか?」とささやいた。

中学生だった竹内さんを連れて一家5人、町工場の集積する大田区蒲田、矢口の渡しに移住した。当時の町工場はほヾ徒弟制で、1階が工場で2階が住居。親方の家族と、数人の職人が2階に雑魚寝で暮らすというのが当たり前であった。まさに「三丁目の夕日」の世界だ。

金型工場を遊び場とした竹内さんは、高校卒業の頃には既に立派な?金型職人。叔父さんの金型工場に入社する新人の金型の設計、工具の取扱い、加工方法等に関する教育係を務めるほどだった。高校の卒業にともない手に職をつけるため、目黒区の金型工場に勤めたが、新卒ではあるものの経験5年の金型職人。その会社でも技術は十分通用した。

時は1960年代、まさに高度成長時代で、新たに出現した熱可塑性プラスチックがあらゆる分野、ことに家庭用電気製品、日用品に広く使われるようになり、成形工場、金型工場、金型職人は特別視され、優遇された。

また、金型の需要家である成型業者、機械屋、工具屋は金型職人の独立を支援、恩を売っておけば後々無理が利く関係になるからだ。特に工具屋は工具を売ってもいくらにもならないが、職人一人を独立させれば、機械が売れるし、ドリルの刃も大きいものから小さなものまで一式で売れるから、数千万円の売り上げになる。民需が起業家を育てた良い時代であった。好きなことをやれて、人一倍稼げ(当時は職人の方が、サラリーマンよりも収入が遙かに多かった)、簡単に独立できることを知った竹内さんは、叔父さんの金型工場に一時的には戻るも1972年9月に父上とともに有限会社新興金型製作所を大田区上池台に設立した。

もともと器用で気が利き、一を聞いて十を知る。何事も飲み込みが早く、発注主の意図をすぐにくみ取って仕事をするばかりでなく、発注主が思いついていないところまで気を利かせるので、お客は大喜び。「難しい仕事は新興金型へ」と指名されるようになっていったという。

ところが、その状況が変わってきたのが、1985年のプラザ合意後の円高不況だ。1ドル240円だった為替レートが、1ドル150円になって輸出価格は6割アップになったため、当時輸出の主力になっていた家庭電気機器業界は大打撃をうけ、その設備業者である金型産業も大打撃を受けた。

凄絶不況となり、仕事がどんどん減ってくる。そこで竹内さんは「仕事量を確保するための上手い方法はないか?」と懸命に考えた。そこで思いついたのがカセット金型だ。従来一体で作っていた金型を「型」の部分とそれを支える「枠」の部分に分け、「型」の部分を脱着できるカセット式にしようというアイデアだ(写真1参照)。

それまでは、例えば10cm角くらいの製品を作るための金型が40cm四角くらいの大きさになる。

しかし、実際に型が彫られている部分は真ん中の、体積から見れば10分の1くらいしかないのだから、そこだけ別に作って、圧力に耐えるように支える部分を共通にすれば安くできるのではないか、というのが竹内さんのアイデアだ。こうすれば、値段が安くできるし、その枠を持っている顧客は次も竹内さんに仕事を頼んでくるだろう。顧客の囲い込みが出来るじゃないか!と言うわけだ。

そこで見本を作って、焼入れして貰うために熱処理業者に持っていったら、熱処理屋の社長が「竹内さん。これは何するもの?」と聞くので、そこで着脱式のアイデアを説明したら、「竹内さん。それはいいアイデアだね。売り物になるよ!」と絶賛してくれた。「へー。こんなつまらないアイデアでも感心してくれる人がいるんだ!」と気を良くしていたら、会社をたまたま訪問していた取引先の社長が「これ何?」と聞く。説明したら、「それはコストダウンになる。すぐにでも我が社で使いたい!」という。 翌日金型部品メーカーのセールスマンがたまたま来社して「これ何?」と聞くので説明すると、その後その会社の担当部長から、「それは素晴らしいアイデアだ。我が社で製造させて下さいよ」。 翌日来社した商社の友人に説明すると、「それは売れますよ。ウチに売らせて下さい」という。

こうして、わずか数日の間に、絶賛する人、率先して使う人、製造したいという人、売りたいという人、が次々に出てきた。「こうした人々との出会いがなければ、発明品を商品化しようという発想は生まれなかったかも知れません」。こうして竹内さんのアイデアは今では「ユニット金型=コマンドシステム」として全世界で販売され、金型業界のデファクトスタンダードになっている。

その時「なんだ。こんな簡単なものでも特許になるんだ」と、思ったという。同時に「この程度のものが特許になるのなら、もっと気が利いたモノがいっぱいあるぞ!」と思ったという。実際、竹内さんの工場では他社がやっていないような工夫をいろいろなところにしていたからだ。

それ以来、コマンドシステムをはじめ、金型についての多くの工夫を工業所有権として確立していった。

もっとも、特許というのは二面性があって、工夫した内容がすべて公開されてしまうので、気のきいた人が見るとすぐに理屈が分かって、真似されてしまう。だから新発明をすべて権利化するわけではなく、場合によっては特許申請してすぐに取り下げる場合もある。これは、特許にはならないが、申請時点で、自社技術として、保有していたことの証明になるので、後から特許を成立させた会社が、「特許侵害だ」と訴えても、特許成立時点で、自社技術として保有していたことが証明され、対抗手段になるためだ。

発明狂とも呼べる竹内さんの特許は沢山あって、現在まで140程の特許を持っている。その一つは、プラスチックを金型で成形すると、製品までのプラスチックの導入路も一緒に固まる。導入路の部分は成形後作業員がカットするのだが、めんどくさいし、コストがかかる。そこで金型が開く時に導入路と製品を自動的に切り離す「ゲートカット機構」を工夫した。これで成形後、導入路をカットする手間が要らなくなる。

更に考えが進み、そもそも導入路が固まってしまうからムダになるのだから「導入路が固まらないようにしておけばいいのじゃないか?」というので、導入路を常に熱めておき、中のプラスチックを常時、溶融状態に維持しておく工夫をした。こうしておけば、無駄な廃材が出なくなる。「ホットランナー方式」と呼ばれて、業界で広く使われている。

また、大きな発明は、金型管理用タグICだ。

金型管理はなかなかやっかいで、成形に何回使用したのか、見ただけではわからないし、記録するのも面倒だ。(今でも、ほとんど記録されていない)そこで金型にカウンターを組み込み金型の成型回数をカウントして金型内のICに記憶させることにした。そうするとせっかくICが組み込まれているのなら、元々の設計図、整備履歴なども記憶させておけばいいとなる。データと金型が一体になっているから、すぐにチェックできる、便利だ、

ということで、この発明は「ユーロカウント」という商品名で販売することとなった。

自慢の発明は回転軸積層成型機だ。これは円筒形の軸の周りにプラスチックを積層させて、大まかな形を作った後、マシニングセンターで加工して精密な部品を加工する方法で実は3Dプリンター成型が話題になるはるか以前から竹内さんが思いついていた構想だ。この方法だと、3次元に材料を積層するので、材料の無駄がほとんど出ない。またマシニングセンターとうまく組み合わせれば、ワンチャックで製品が出来上がるのがミソだ。(完成した製品が写真2)

超小型射出成型機も大発明だ(写真3)。射出成型機はどんなに小さい物でも、巾3メートル、嵩さ1.5メートルほどもある大きな機械だ。イヤホンのような小さな物も、こういう大きな機械で成形する。(ただし、一つの金型から40個ほどいっぺんに成形するから計算は合っている)

しかし竹内さんの疑問は、「プラスチック製品自体はあんなに小さいのに、なぜあんなバカでかい成型機が必要なんだ!」ということだった。

大きくなる理由を考えて見ると、「混錬スクリュー」という、プラスチックを粒の状態からグリグリ捻りながら過熱して、溶かし、徐々に圧力を掛けていく棒(スクリュー)が長くて大きいためにあのサイズになるらしい。じゃあスクリューを蚊取り線香のような円盤型にして、捻りながら過熱・圧縮したら、どうか?これは計算してみると、円の中央の圧力が高くなりすぎる。じゃあコーン型にしたらどうか?減速機はトロコイド歯車式を使おう、と工夫し、試作品ができあがったのが六ヶ月後。この早さが身上だ。

高さ15センチ 巾15センチ 長さ40センチくらいの、今までのモノに比べれば桁違いに小さいものができた。ここまで小さくなれば、加工機械のすぐ横に設置して、成型したばかりのプラスチック製品をその場で加工していくことができる。ジャストインタイム成型も可能になる。

むろん製造される製品の大きさにもよるが……数センチの大きさの物であれば安定的に生産できる。装置が小さいので、消費エネルギーも少ない。

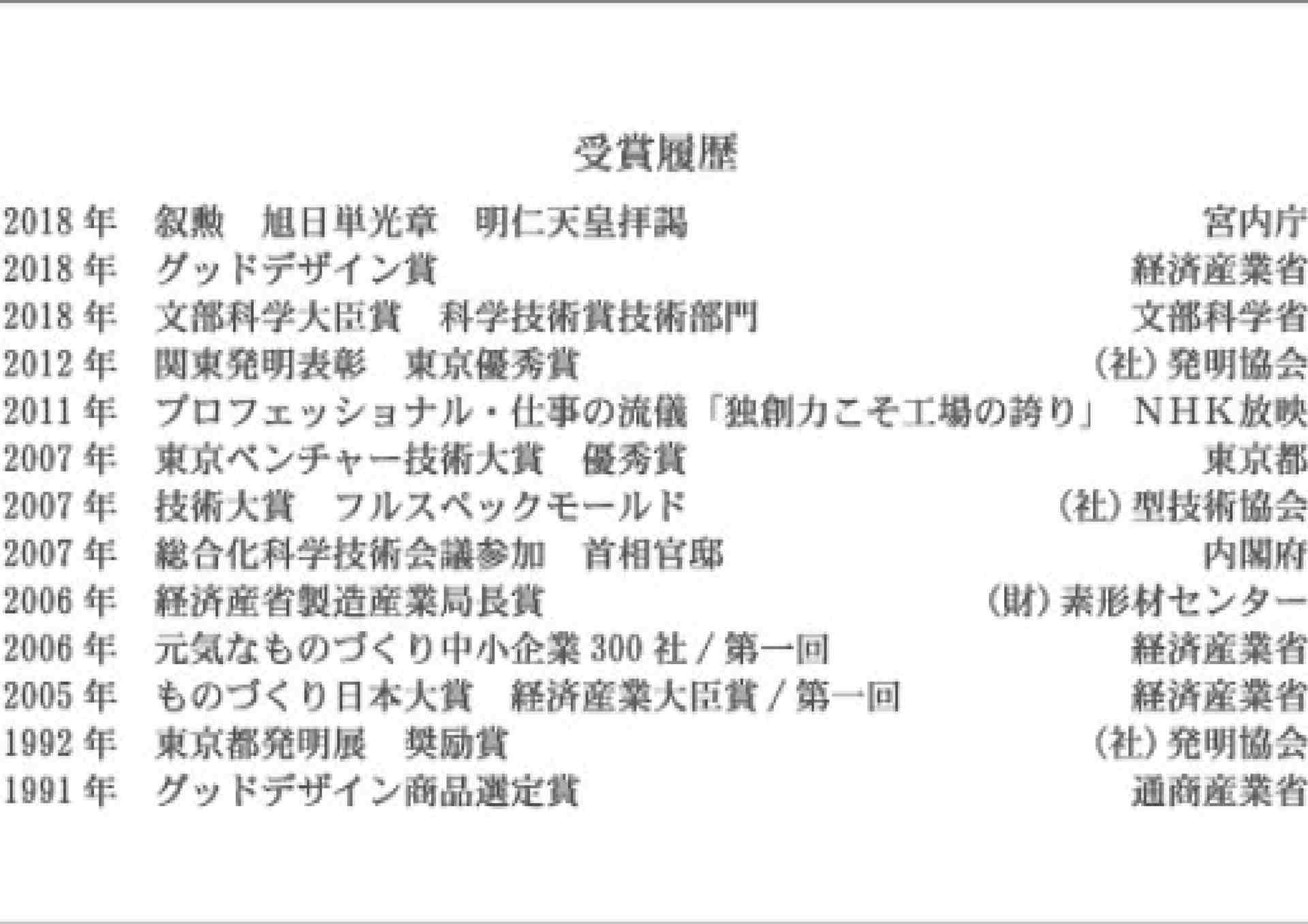

これらの発明はものづくりの世界で注目を集め、第1回の日本ものづくり大賞 経済産業大臣賞を受賞した。故安倍元首相も竹内さんの発明狂ぶりを聞きつけ、官邸に竹内さんを招待して、発明の苦労話を聞かれたという(写真4参照)。

その後も数々の賞を受けているが、2018年には文部科学大臣賞を受賞し、更に同年旭日単光章を受賞されている。

しかしこの超小型射出成型機の発明は今までの発明と、ちょっとレベルが違いすぎた。最初のうちは月に数台程度しか注文がなく、新興セルビック本体が協力企業を使いながら製造して細々と販売していたのだが、数百台というオーダーで、導入したいという企業が現れたのだ。これには竹内さんも困った。中小企業だから、仮に設備投資をした場合、不況になったときにどうするかという問題がある。この種の生産機械は好・不況の波が大きく、「調子に乗って、大胆な設備投資をして、その後不況が来て、倒産してしまった」という企業の話は今まで数限りない。OEMで他社に生産をまかせるという手はあるが、数十台という規模になると発注主がある程度の規模がないと受注側も不安に思って、なかなか受けてはもらえない。と言うわけで、竹内さんも困ってしまった。新興セルビックのような10人程度の規模の企業には手に余るのだ。その時、「自社用に大量に使いたい」という大企業が、M&A(=企業買収)の提案をしてくれた。

自分が育てた会社は、自分の分身のようなものだから、竹内さんも悩みに悩んだが、自分が開発した超小型射出成型機が世界に普及するためには仕方がないと企業買収に応ずる決断をした。

こうして企業買収に応じた結果かなりの資金が竹内さんの手に入った。

それからが竹内さんの偉いところで、多額の資金を投じて、一般財団法人「産業デザイン」を創設して、金型産業の普及、発展を図ると同時に町工場の経営者を元気づける事業を援助する事業を始めた。

今ではいろいろな団体が行ういくつかの事業を助成し、また町工場の経営者を元気づける事業を実施する団体に資金援助をしている。

端から見れば悠々自適と言いたいところだが、竹内さんの発明の心の火は消しがたく、今も新しい研究開発に取り組んでいる。「ノーベル賞級のアイデアだと思っても、期待通りに売れた商品は一つもありません。どんな良い発明も普及には15年ほどかかってしまう。その頃には特許も期限切れになっていて、結局利益になりません。」と竹内さんは笑うが、尽きることなくアイデアが出てくる竹内さんの発明は今後も続くに違いない。

これまでのコラム

第1回 日本の町工場は人材育成工場

第2回 継ぐ者、継がれる者

第3回 会社を成長に導く社長の共通項とは

第4回 伸びる会社の社長は他人の能力を正しく評価し、活用できる

第5回 たった一人の板金工場から、革新的なアイディアと技術力で急成長を遂げ、その後、ものづくりベンチャーの援助に汗を流し続ける町工場の社長=浜野慶一さん

筆者紹介 橋本 久義(はしもと ひさよし)

政策研究大学院大学 名誉教授